blije klanten

Muda, Muri, Mura

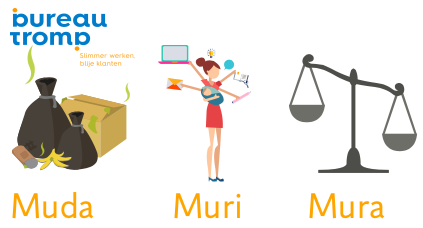

De 3M’s: Muda, Muri, Mura

Muda, Muri en Mura zijn 3 Japanse termen die bronnen van frustratie aanduiden voor zowel medewerkers als klanten. Heb je zelf ook weleens het gevoel gehad dat je de hele dag achter de feiten aanloopt, terwijl andere collega’s het rustig aan lijken te doen? Grote kans dat je slachtoffer bent geworden van deze 3M’s.

De 3M’s kunnen je proces hevig verstoren. Vandaar dat ze centraal staan binnen Lean. Benieuwd waar Muda, Muri en Mura precies voor staan en hoe je ze met Lean Management kunt tegengaan? Lees het in deze blog.

Muda

Muda is het Japanse woord voor verspilling en is geïntroduceerd door Taiichi Ohno bij Toyota. Hij benoemde 7 vormen van verspillingen; transport, voorraad, beweging, wachttijd, overproductie, overbewerking en defecten. Later werd hier in het boek ‘The Machine That Changes The World’ van Womack & Jones, nog een 8e verspilling aan toegevoegd; verspilling van talent. Aangezien deze verspillingen geen enkele waarde toevoegen voor de klant, is het doel van Lean om deze verspillingen zoveel mogelijk te elimineren.

Muri

Muri staat voor de overbelasting op mensen en machines. Wanneer er sprake is van overbelasting kunnen de werknemers of machines de hoeveelheid werk niet aan. De processtap waar de opeenstapeling van werk ontstaat, wordt ook wel de ‘bottleneck’ genoemd. Het werktempo van het gehele proces wordt namelijk door deze ‘bottleneck’ bepaald.

Mura

Mura is het Japanse woord voor scheve verdeling. Wanneer er sprake is van Mura komt de ene medewerker om in het werk, terwijl de andere medewerker ruim zit wat betreft werk. Met andere woorden, er is een onevenredige verdeling van de werkdruk. Dit kan zowel verwijzen naar mensen als naar machines.

3M’s: Gevolgen voor je proces

Dat de 3M’s negatieve gevolgen hebben voor je proces is geen verrassing. Muda, Muri en Mura zijn een verzameling van frustratiebronnen. Denk maar eens aan de stress die kan ontstaan bij een medewerker als hij een hele stapel werk ziet liggen waar hij niks aan kan doen. Of de ontevredenheid die ontstaat bij een klant, doordat er nog 5 wachtenden voor hem zijn in de rij. Het zal je niet verbazen dat wanneer je de 3M’s elimineert uit je proces, automatisch ook deze negatieve gevolgen verdwijnen. Het resultaat is dan een uitgebalanceerd proces dat continu doorloopt.

Het bereiken van een uitgebalanceerd proces wordt binnen Lean termen bereikt via ‘flow’ en ‘pull’. Lean Six Sigma ondersteunt dit en richt zich onder andere op de eliminatie van activiteiten die geen waarde toevoegen, de inbouw van flexibiliteit in het proces en de vermindering van variatie in het proces. Benieuwd hoe Lean en Lean Six Sigma ieder op hun eigen manier invloed hebben op procesverbetering? Bekijk hier ons trainingsaanbod.